Pautas para el Diseño de Moldes de Compresión

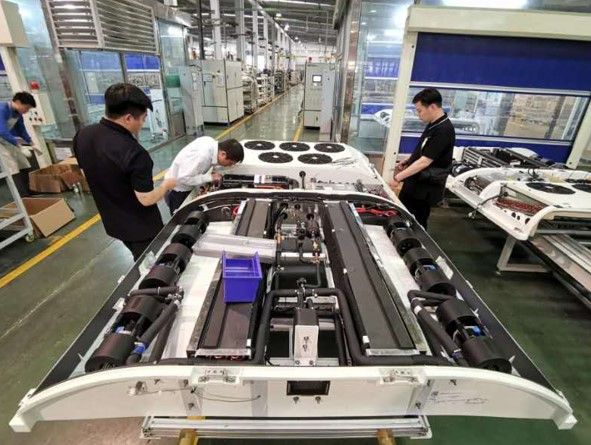

El moldeo por compresión es un proceso de fabricación ampliamente utilizado para producir formas complejas de alta resistencia a partir de materiales compuestos. Un diseño adecuado del molde es crucial para lograr moldes eficientes y de alta calidad con defectos mínimos. Esta guía cubre pautas esenciales para el diseño de moldes de compresión, incluidas consideraciones sobre selección de materiales, estructura del molde y parámetros de procesamiento, para ayudarte a crear moldes efectivos para una amplia gama de aplicaciones.

Comprendiendo el Diseño de Moldes de Compresión

El diseño de moldes de compresión implica la creación de un molde que aplica calor y presión para moldear un material en una forma específica. El diseño del molde afecta la calidad del producto, el tiempo de ciclo y la eficiencia general del proceso de moldeo. Los materiales comúnmente utilizados en el moldeo por compresión incluyen polímeros termoestables como Sheet Molding Compound (SMC), Bulk Molding Compound (BMC) y otros plásticos reforzados.

Pautas Clave para el Diseño de Moldes de Compresión

El diseño de moldes de compresión requiere una atención cuidadosa a varios aspectos clave para garantizar un rendimiento óptimo. Aquí hay algunas pautas esenciales para lograr los mejores resultados:

1. Selecciona el Material Adecuado para el Molde

Seleccionar el material correcto para el molde es esencial para la durabilidad y la resistencia al calor. Los materiales comunes para moldes incluyen acero P20, acero endurecido y aleaciones de aluminio. Cada material ofrece diferentes niveles de resistencia al desgaste, rentabilidad y facilidad de mecanizado:

- Acero P20: Esta es una opción popular para moldes de compresión, ofreciendo un equilibrio entre costo y durabilidad, ideal para producción de volumen medio.

- Acero Endurecido: Conocido por su durabilidad, el acero endurecido es ideal para producciones de alto volumen, aunque tiene un costo más alto y un tiempo de mecanizado más largo.

- Aluminio: Ligero y fácil de mecanizar, el aluminio es adecuado para prototipos y producciones de bajo volumen, aunque carece de la resistencia al desgaste del acero.

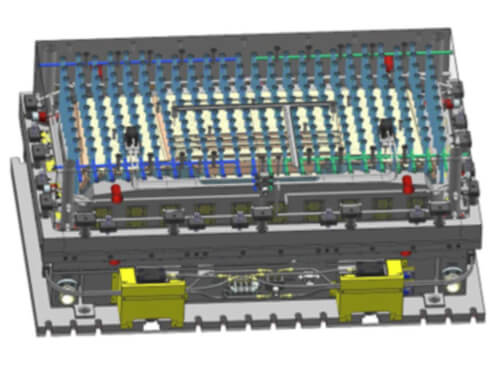

2. Optimiza el Diseño de Cavidad y Núcleo

El diseño de la cavidad y el núcleo de un molde de compresión afecta directamente la calidad y la precisión del producto final. Las consideraciones clave incluyen:

- Espesor de la Pared: Mantén un espesor uniforme en todo el molde para evitar un enfriamiento desigual y la deformación. Los espesores variables pueden causar contracción o estrés en la pieza moldeada.

- Ángulos de Desmoldeo: Los ángulos de desmoldeo facilitan el desmoldeo, reduciendo el riesgo de dañar el producto durante la extracción. Normalmente, se recomienda un ángulo de desmoldeo de 1 a 3°.

- Diseño de Riñones: Al agregar riñones para soporte estructural, asegúrate de que estén diseñados con el grosor y espaciamiento adecuados para evitar puntos débiles y concentraciones de tensión en la pieza moldeada.

3. Sistema de Ventilación y Expulsión Adecuado

Una ventilación efectiva es esencial para liberar los gases atrapados y evitar defectos como porosidades y quemaduras. Además, un sistema de expulsión confiable es necesario para una extracción fácil y segura de la pieza moldeada. Considera los siguientes consejos:

- Canales de Ventilación: Incorpora pequeños canales de ventilación en puntos críticos para permitir que el aire atrapado escape durante el proceso de compresión, mejorando el acabado superficial general.

- Pasadores Expulsores: Coloca estratégicamente los pasadores expulsadores para evitar marcas de estrés y asegurar una liberación uniforme de la pieza. Asegúrate de que los pasadores estén equilibrados para evitar deformación de la pieza.

4. Optimiza los Canales de Calefacción y Enfriamiento

El control eficiente de la temperatura es vital en el moldeo por compresión para garantizar un curado uniforme y reducir el tiempo de ciclo. Los canales de calefacción y enfriamiento correctamente diseñados aumentan la productividad y la calidad de las piezas:

- Calefacción Uniforme: Asegúrate de que el molde se caliente de manera uniforme para evitar puntos calientes o fríos, lo que puede generar distorsión o un curado inconsistente.

- Distribución de Canales de Enfriamiento: Implementa un sistema de enfriamiento equilibrado para gestionar la disipación del calor, minimizando el tiempo de enfriamiento y evitando deformaciones. Usa herramientas de simulación para optimizar el diseño de los canales de enfriamiento.

Selección de Material para Moldeo por Compresión

La selección de materiales es crítica para lograr el rendimiento deseado en el moldeo por compresión. SMC y BMC son dos tipos comunes de materiales termoestables ampliamente utilizados en moldes de compresión. Aquí tienes un resumen de cada uno:

- Sheet Molding Compound (SMC): El SMC es un material termoestable reforzado con fibra ideal para aplicaciones que requieren alta resistencia y durabilidad, como las piezas automotrices.

- Bulk Molding Compound (BMC): El BMC es similar al SMC, pero se utiliza a menudo para piezas más pequeñas y complejas. Es altamente resistente a la humedad y al calor, lo que lo hace adecuado para aplicaciones como recintos eléctricos.

Diseñando para el Proceso de Moldeo por Compresión

El moldeo por compresión requiere moldes que puedan soportar altas temperaturas y presiones. Aquí tienes algunos consejos adicionales específicos para el proceso de moldeo por compresión:

- Tonelaje de Prensa: Asegúrate de que el molde pueda soportar el tonelaje de la prensa utilizado durante el proceso de compresión. Esto evitará deformaciones y prolongará la vida útil del molde.

- Precalentamiento: Precalienta el molde para reducir la resistencia al flujo del material, mejorar el acabado superficial y disminuir los tiempos de ciclo. Esto también ayuda a evitar defectos potenciales causados por cambios rápidos de temperatura.

- Relación de Compresión: Calcula la relación de compresión adecuada para asegurar una compactación óptima del material, logrando la densidad deseada y un buen acabado superficial en la pieza final.

Defectos Comunes en el Moldeo por Compresión y Cómo Prevenirlos

Entender los defectos comunes en el moldeo por compresión y cómo prevenirlos es esencial para un diseño eficiente del molde:

- Porosidad: Una ventilación deficiente puede causar porosidad. Mejora los canales de ventilación para permitir que el aire atrapado escape y prevenir defectos en la pieza.

- Deformación: El enfriamiento desigual puede provocar deformación. Asegúrate de que los canales de enfriamiento estén bien diseñados para enfriar el molde de manera uniforme.

- Marcas de Expulsión: El mal diseño de los pasadores expulsadores puede dejar marcas en la pieza. Coloca los pasadores de manera estratégica y ajusta su longitud según sea necesario.

Pruebas y Simulación en el Diseño de Moldes de Compresión

Antes de finalizar un molde de compresión, las pruebas y simulaciones pueden ayudar a optimizar el diseño y reducir problemas de producción. Al utilizar software de análisis de flujo de moldes, los diseñadores pueden simular el flujo de material, la distribución de temperatura y la ventilación para abordar posibles problemas antes de la producción.

- Análisis de Elementos Finitos (FEA): El FEA permite analizar la distribución de tensiones dentro del molde para prevenir fallos tempranos y garantizar la durabilidad.

- Simulación de Flujo de Molde: Esta técnica simula el flujo del material en el molde, ayudando a identificar y abordar problemas con la ventilación, los patrones de llenado y la presión.

Conclusión

El diseño de moldes de compresión es un proceso complejo pero gratificante que requiere atención cuidadosa a los materiales, control de temperatura y diseño estructural. Al seguir estas pautas, los fabricantes pueden producir moldes que ofrezcan resultados consistentes y de alta calidad para diversas aplicaciones. Desde la selección de materiales hasta la ventilación y la expulsión, cada aspecto del diseño del molde influye en el rendimiento y la durabilidad. Para cualquier persona involucrada en el moldeo por compresión, adherirse a estas pautas ayudará a maximizar la eficiencia de producción, reducir defectos y prolongar la vida útil del molde.

Para obtener más información sobre el diseño de moldes de compresión y soluciones de fabricación, contacte con nuestro equipo de expertos. Proporcionamos orientación, soluciones de herramientas y soporte para todos los aspectos del moldeo por compresión.