Fibra de carbono húmeda vs. seca: ¿Cuál es mejor para sus necesidades de fabricación?

Introducción a los procesos de fabricación de fibra de carbono

La fibra de carbono es un material compuesto de alto rendimiento conocido por su excepcional resistencia, ligereza y versatilidad. Se utiliza ampliamente en diversas industrias, desde la automotriz hasta la aeroespacial, debido a sus impresionantes propiedades mecánicas. Los dos métodos principales de fabricación de fibra de carbono son la fibra de carbono húmeda y la fibra de carbono seca, cada uno ofreciendo beneficios y aplicaciones distintas. Comprender las diferencias entre estos procesos es clave para seleccionar el método más adecuado para sus necesidades de fabricación específicas.

1. Fibra de carbono húmeda: ¿Qué es y cómo funciona?

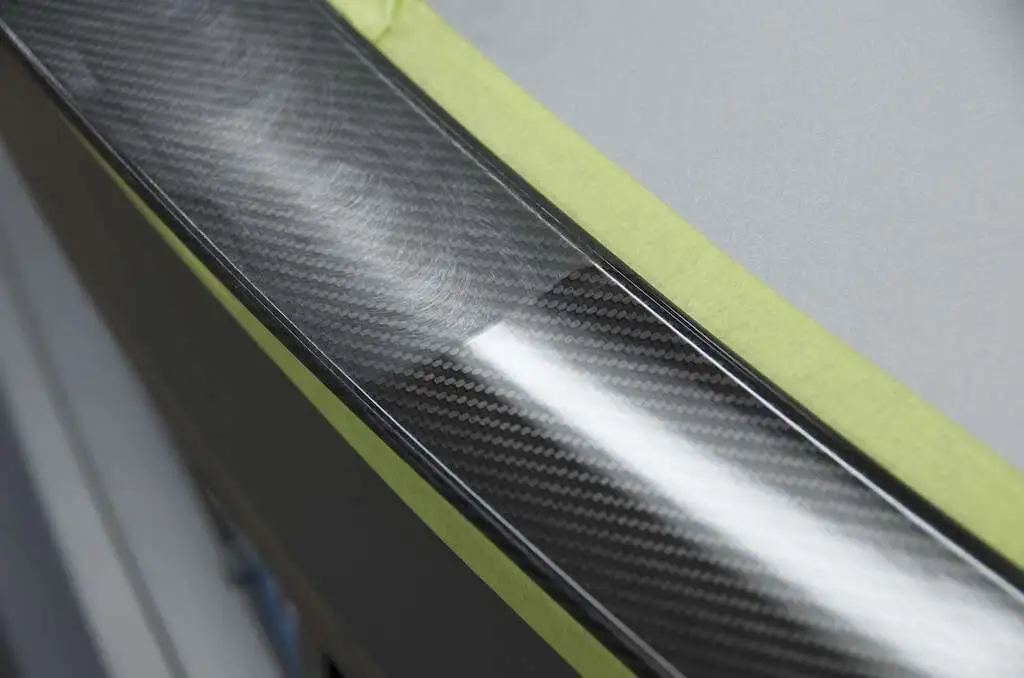

La fibra de carbono húmeda, también conocida como fibra de carbono impregnada con resina, implica la impregnación manual de la tela de fibra de carbono con resina epóxica. La terminología "húmeda" proviene del hecho de que las fibras de carbono se "mojan" manualmente con resina antes de ser colocadas en moldes para su curado. Este proceso se puede realizar mediante métodos como la infusión de resina o colocación a mano.

Descripción del proceso

El proceso típico para la fabricación de componentes de fibra de carbono húmeda incluye:

- Empapado manual: La fibra de carbono se coloca a mano y se empapa con resina, ya sea manualmente o mediante una técnica de infusión asistida por vacío.

- Curado: La fibra de carbono saturada con resina se cura, típicamente en un horno o a temperatura ambiente.

- Producto final: Una vez curado, el componente se retira del molde y está listo para su acabado e inspección.

Beneficios de la fibra de carbono húmeda

- Es más económica que los métodos de fibra de carbono seca, lo que la hace adecuada para producción en volúmenes bajos.

- Ideal para componentes más grandes donde los detalles intrincados y la precisión son menos críticos.

- Mayor flexibilidad en cuanto a la elección de resinas y velocidad de curado, lo que beneficia la creación de prototipos rápidos.

Desventajas de la fibra de carbono húmeda

- Menor precisión debido al manejo manual, lo que puede generar una distribución inconsistente de la resina.

- Mayor relación resina-fibra, lo que puede reducir la resistencia y durabilidad del componente.

2. Fibra de carbono seca: La alternativa de alto rendimiento

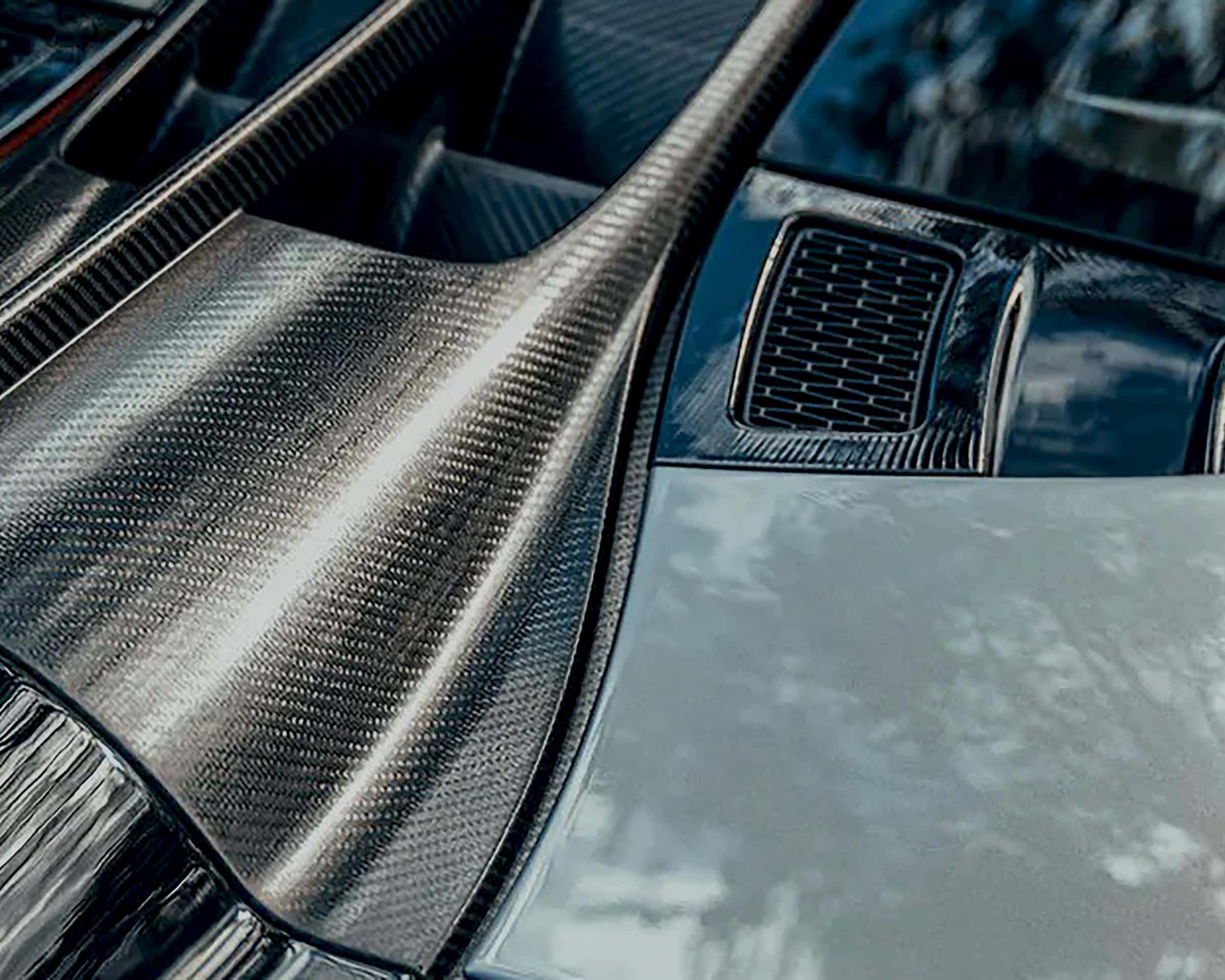

La fibra de carbono seca, o fibra de carbono prepreg, se fabrica impregnando las fibras de carbono con resina en la fábrica. A diferencia de la fibra de carbono húmeda, no es necesario aplicar resina manualmente, ya que las fibras ya están impregnadas con resina. Este proceso requiere equipos más especializados, como autoclaves de alta presión, para curar los componentes.

Descripción del proceso

El proceso de fabricación de fibra de carbono seca sigue estos pasos:

- Fibra de carbono prepreg: La fibra de carbono se impregna con resina en la fábrica y se almacena a bajas temperaturas para evitar un curado prematuro.

- Moldeo: La fibra de carbono prepreg se coloca en moldes, luego se coloca en autoclaves de alta presión donde se cura bajo calor y presión.

- Producto final: Después del curado, la pieza se retira del molde e inspecciona para verificar la calidad y el rendimiento.

Beneficios de la fibra de carbono seca

- Produce componentes más fuertes y duraderos debido a una menor relación resina-fibra.

- Alta consistencia en cuanto a contenido de resina y alineación de fibras, lo que mejora la precisión y fiabilidad.

- Ideal para aplicaciones de alto rendimiento, incluyendo las industrias aeroespacial y automotriz, donde la resistencia y precisión son fundamentales.

Desventajas de la fibra de carbono seca

- Significativamente más costosa debido a la necesidad de equipos especializados y materiales prepreg.

- Tiempos de producción más largos, ya que las piezas deben ser curadas en un autoclave bajo condiciones controladas.

3. Comparando la fibra de carbono húmeda y seca: ¿Cuál es mejor?

Cuando se trata de elegir entre fibra de carbono húmeda y seca, es crucial considerar los requisitos específicos de su proyecto. Ambos métodos tienen su lugar en la fabricación de compuestos, pero comprender sus diferencias puede ayudarle a tomar una decisión más informada.

| Aspecto | Fibra de carbono húmeda | Fibra de carbono seca |

|---|---|---|

| Costo | Costo más bajo, ideal para producción en volúmenes bajos | Costo más alto debido a equipos especializados y materiales |

| Resistencia y durabilidad | Resistencia moderada, adecuada para aplicaciones no estructurales | Resistencia superior, ideal para componentes de alto rendimiento |

| Precisión | Menor precisión debido a los procesos manuales | Alta precisión y consistencia en la fabricación de piezas |

| Velocidad de producción | Más rápida, adecuada para prototipos y lotes pequeños | Más lenta debido al curado en autoclave, ideal para producción en masa |

| Aplicaciones | Piezas no críticas como carcasas, paneles | Piezas de alto rendimiento como componentes aeroespaciales, marcos automotrices |

4. Moldeo por compresión con fibra de carbono: Una alternativa eficiente

Un método ampliamente utilizado para producir piezas de fibra de carbono es el moldeo por compresión, que es ideal para la producción en masa de moldes compuestos. En este proceso, las láminas de fibra de carbono (a menudo materiales prepreg) se colocan en un molde calentado y se aplica presión para formar la forma deseada.

Beneficios del moldeo por compresión

- Asegura una distribución uniforme de la resina e impregnación de fibra, reduciendo las posibilidades de defectos.

- Altamente eficiente para la producción en masa debido a tiempos de ciclo más cortos en comparación con otros métodos.

- Adecuado para crear formas y diseños complejos, especialmente cuando se combina con herramientas compuestas.

Moldeo por compresión vs. fibra de carbono húmeda y seca

Aunque el moldeo por compresión puede proporcionar una resistencia y precisión similares a los procesos de fibra de carbono seca, ofrece una solución más rentable para la fabricación a gran escala. Sin embargo, el nivel de detalle alcanzable en el moldeo por compresión puede no ser tan alto como el producido por las técnicas de fibra de carbono seca.

Conclusión: Elegir el proceso adecuado para sus componentes de fibra de carbono

La decisión entre fibra de carbono húmeda y seca depende de sus requisitos específicos de fabricación, incluyendo restricciones de costo, necesidades de rendimiento y escala de producción. La fibra de carbono húmeda ofrece una solución económica para componentes más grandes, mientras que la fibra de carbono seca ofrece un rendimiento superior para aplicaciones de gama alta. Además, técnicas como el moldeo por compresión proporcionan una alternativa eficiente para la producción en masa de componentes de fibra de carbono.

Ya sea que esté buscando fabricar piezas automotrices, componentes aeroespaciales o productos de consumo, comprender las diferencias entre estos procesos de fibra de carbono y seleccionar el adecuado puede garantizar resultados óptimos para su proyecto.